Темпы и объемы строительства растут во всем мире. Это влечет за собой и увеличение производства бетона. Как сделать этот процесс более экологичным и уменьшить углеродный след от него?

Бетон — вторая по потреблению субстанция на Земле после воды. На производство его важного ингредиента — цемента — приходится 7% глобальных антропогенных выбросов углекислого газа. По прогнозам специалистов, к 2050 году строительный фонд увеличится вдвое, соответственно требования к декарбонизации цементной промышленности будут всё возрастать.

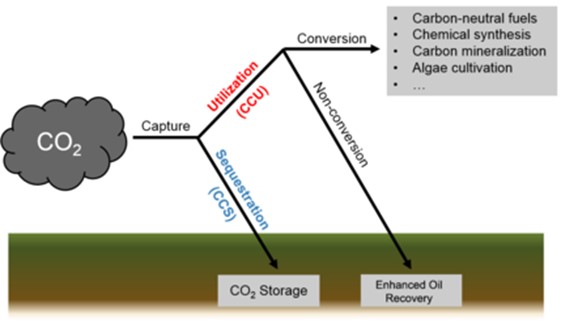

Это производство требует большого количества электроэнергии. Но главное — при кальцинировании, необходимом в процессе, выделяется большое количество СО2. Предотвратить это невозможно, но можно улавливать и затем хранить углекислый газ в специальных резервуарах под землей или на дне океана по технологии CCS (Carbon capture and storage), либо использовать по технологии CCU (Carbon capture and utilization). Последняя может стать эффективным способом завершения полного цикла. Это позволит создать бетон с более низким и даже отрицательным СО2.

Канадская компания CarbiCrete использует метод отверждения СО2 для производства сборных железобетонных блоков. Отрицательные выбросы достигаются не только за счет улавливания и использования углекислого газа, но и применения промышленных отходов в качестве исходного сырья. Компания обещает скромные 5% сокращения углеродного следа, но при этом имеет широкое проникновение на рынок.

Другой канадский стартап Carbon Upcycling Technologies производит добавки для бетона, включая СО2 в летучую золу. Полученный материал позволяет улучшить прочность бетона и одновременно снизить его углеродный след до 25%. Эта значительная цифра достигается благодаря улавливанию СО2 и снижению спроса на цемент как составляющую.

Британская Reclyc8 также использует в производстве низкоуглеродного бетона отходы предприятий по энергоутилизации. Компания рассчитывает довести использование зольного остатка в объеме бетона до 60%.

Ян Скин, основатель и управляющий директор Recycl8: «Ускоряя процесс тестирования и выводя наш процесс на рынок с опережением графика, мы можем быстрее добиться положительного воздействия в рамках нашей приверженности циркулярной экономике и достижению нулевого захоронения. Если бы весь британский бетон был изготовлен с использованием технологии Recycl8, мы бы сэкономили около 2,1 млн тонн углекислого газа».

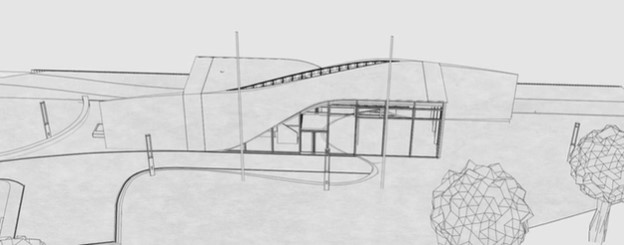

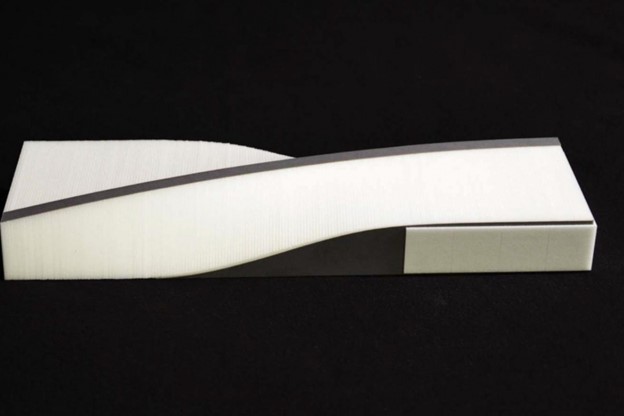

В кампусе Дрезденского технического университета сейчас строится здание The Cube, которое объявлено «первым в мире зданием из углеродобетона». Его разработали ученые университета совместно с немецкой архитектурной фирмой Henn.

Вместо стальной арматуры используют углеродные волокна — ультратонкие нити из почти чистых кристаллов углерода, связанные c использованием процесса термического разложения — пиролиза. Из этих волокон создаётся сетка, на которую заливается бетон.

По словам исследователей, полученный материал в 4 раза прочнее обычного бетона и в 4 раза легче. Сетка из углеродного волокна, в отличие от стали, устойчива к ржавчине, поэтому углеродный бетон более долговечен. При этом конструкции могут быть намного тоньше, поскольку большая часть толщины армированного сталью бетона обусловлена необходимостью предотвращения проникновения воды.

В HENN заявляют, что дизайн The Cube переосмысливает текучую текстильную природу углеродных волокон, плавно объединяя потолок и стены в единую форму и предлагает архитектуру будущего, в которой экологически безопасный дизайн сочетается с переосмыслением основных архитектурных элементов.

The Cube станет экспонатом крупного исследовательского проекта Дрезденского технического университета C³ — Carbon Concrete Composite, который финансируется Федеральным министерством образования и исследований Германии. Его цель — изучить возможности использования нового материала в строительстве. Предполагают, что он сможет снизить выбросы СО2 от строительства в два раза.

Однако исследователи признаются, что углеродный след от создания этого нового вида волокна весьма значителен.

Кроме того, новые технологии снижают затраты на сырье, но все равно увеличивают цену конечного продукта — из-за дороговизны улавливания СО2. Изменить ситуацию может крупномасштабное внедрение, что вряд ли возможно без политических стимулов. Производителям бетона придется внести значительные изменения в своё производство, а это потребует инвестиций.

В какие проекты их направить в первую очередь? Сфера использования уловленного углерода, конечно, не ограничивается производством бетона. Его применяют и для создания других строительных материалов, топлива, пластмасс, различных химикатов и минералов, применяемых в промышленности, сельском хозяйстве, медицине.

Ученые Мичиганского университета решили выяснить, какой из этих способов наиболее благоприятный с точки зрения климатической выгоды. Они проанализировали 20 вариантов использования уловленного углерода в производстве по трём категориям: бетон, химические вещества и минералы.

При том, что по уже имеющимся оценкам этих трех вариантов метод CCU может изъять из атмосферы до 6,2 гигатонн СО2 в год, ученых интересовала чистая климатическая выгода. То есть не будут ли выбросы при реализации процесса улавливания углекислого газа и производстве впоследствии продукта больше, чем этого углекислого газа уловится.

Дварак Равикумар, ведущий автор исследования, научный сотрудник Центра устойчивых систем Мичиганского университета: «Наши рейтинги помогут расставить приоритеты в отношении продуктов, приносящих наибольшую пользу для климата, избегая при этом путей, которые несут значительную климатическую нагрузку и не дают надежды на улучшение».

В исследовании Мичиганского Университета ученые определили след углекислого газа в жизненном цикле материалов и энергии, необходимых для процесса CCU, а затем сравнили эти значения с материалами и энергией, необходимыми для создания традиционных версий этих продуктов.

В итоге более чем 50-процентную вероятность создания чистой климатической выгоды имели два метода, в которых используется углекислый газ для использования в бетоне: один — получения муравьиной кислоты (ее используют в сельском хозяйстве, текстильном и кожевенном производстве) и второй — получения моноксина углерода из метана.

Волкер Сик, соавтор исследования, профессор машиностроения Мичиганского университета: «Хотя мы выделяем четыре технологии, многие из других, рассматриваемых в нашем исследовании, принесут пользу для климата при правильных граничных условиях и будут производить необходимые нам продукты. Просто возможности для достижения этих преимуществ более ограничены».

По материалам: news.umich.edu, idtechex.com, insider.co.uk, globalconstructionreview.com, dezeen.com, henn.com, carbicrete.com, carbonupcycling.com